Regel- und Steuergenauigkeit im atomaren Bereich

Neueste, hochentwickelte Halbleiterfertigungsprozesse stoßen mit ihren Nanostrukturbreiten, neuartigen Materialien und immer komplexeren 3D-Strukturen zunehmend an die Grenzen der Physik und Chemie. Dabei erfordern die sich laufend ändernden Anforderungen in der Fertigung immer mehr Prozesskontrolle auf atomarer Ebene.

Unsere Wissenschafter und Ingenieure sind den Produktionsanforderungen der Kunden verpflichtet und stellen sicher, dass die notwendigen neuen Prozesstechnologien stets zeitgereicht und fertigungsreif zur Verfügung stehen. Mit unserem breiten Portfolio an marktführenden Produkten für Dünnfilmabscheidung, Plasma-Ätzen, Photolack-Entfernung und Wafer-Reinigung bieten wir Lösungen für eine Reihe komplementärer Prozessschritte für die gesamten Halbleiterfertigung. Zur Sicherstellung genauester Prozesskontrolle und -überwachung verfügen wir auch über eine Produktlinie mit hochpräzisen Massenmetrologie-Systemen.

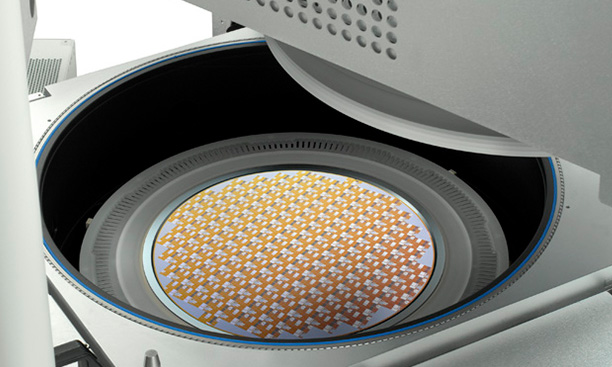

Abscheidung (Deposition)

Abscheidungsprozesse erzeugen Schichten aus dielektrischen (isolierenden) und metallischen (leitenden) Materialien, die verwendet werden, um Halbleierbauelemente aufzubauen. Je nach Materialtyp und Strukturbreite werden dabei unterschiedliche Methoden und Technologien verwendet. Mittels elektrochemischer Abscheidung (ECD) werden Kupferverbindungen geschaffen, die die Bauelemente mit dem integrierten Schaltkreis (IC) verbinden. Die Beschichtung mit Kupfer und anderen Metallen wird auch für through-silicon-vias (TSVs) und wafer-level-packaging Anwendungen genutzt. Mit der Präzision der chemischen Dampfabscheidung (CVD) und der atomic layer depositon (ALD), die jeweils nur einige wenige Atomlagen abscheidet, werden winzige Tungsten-Verbindungen und dünne Barriereschichten erzeugt. Plasma-enhanced CVD (PECVD), high-density plasma CVD (HDP-CVD), und ALD werden eingesetzt, um kritische Isolierschichten zu bilden und um elektrische Strukturen zu schützen.

Unsere Dünnfilm-Abscheidungs-Systeme bieten die Genauigkeit, Leistungsfähigkeit und Flexibilität, die für eine Reihe herausfordernder Anwendungen – im Zusammenhang mit verschiedenen Materialen und komplexen Strukturen – benötigt werden.

Ätzen (Etch)

Ätzprozesse helfen dabei, Chipstrukturen durch das selektive Entfernen von dielektrischen (isolierenden) und metallischen (leitenden) Materialen, die sich während der Abscheidung festgesetzt haben, zu entfernen. Diese Prozesse involvieren die Herstellung immer kleinerer, komplexerer, höherer und engerer Strukturen und die Verwendung unterschiedlichster Materialien. Die primär genutzte Technologie, Reactive Ion Etch (RIE), bombardiert die Waferoberfläche mit Ionen (geladenen Partikeln), um Material zu entfernen. Für die winzigsten Strukturen wird Atomic Layer Etching (ALE) verwendet, um pro Prozessschritt jeweils nur einige wenige Atomlagen des Materials zu entfernen. Während beim Metallätzen die kritischen elektrischen Komponenten wie Transistoren präzise geformt werden, werden beim dielektrischen Ätzen die isolierenden Strukturen geformt, die die leitenden Teile schützen. Ätzprozesse dienen auch dazu, die hohen, säulenartigen Strukturen zu formen, wie beispielsweise in TSVs, die Chips miteinander verbinden und in mikro-elektromechanischen Systemen (MEMS).

Unsere Plasma Etch Systeme bieten die hohe Performanz und Produktivität, die erforderlich sind, um genaueste Strukturen herzustellen – egal ob hoch und eng, nieder und weit oder nur im Bereich weniger Nanometer.

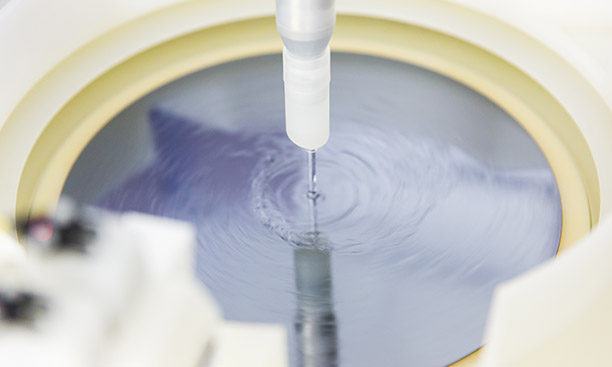

Stripping & Reinigen (Strip & Clean)

Stripping und Reinigungstechnologien werden zwischen einzelnen Herstellungsschritten eingesetzt, um unerwünschte Materialen zu entfernen, die in weiterer Folge Defekte verursachen könnten, und um die Waferoberfläche für Folgeprozesse vorzubereiten. Im Rahmen des Photoresist Strips werden Fotolacke und Rückstände aus Ionenimplantations- oder Ätzschritten entfernt. Wafer-Reinigungsschritte werden während des gesamten Fertigungsprozesses immer wieder eingesetzt, um Partikel, Kontaminationen, Rückstände und andere unerwünschte Materialien zu entfernen. Nassprozesstechnologien werden dabei für die Waferreinigung und auch für Strip- und Ätzanwendungen verwendet. Plasmaschritte zur Reinigung der Scheibenränder wiederum werden eingesetzt, um die Chipausbeute durch die Entfernung unerwünschter Materialien von den Scheibenrändern zu erhöhen, da diese sich negativ auf die Bauelemente auswirken können.

Unsere Stripping -Technologie ermöglicht die selektive Entfernung von Fotolackrückständen und bietet hohe Prozessflexibilität für vielfältige Anwendungen. Die hochproduktiven Reinigungssysteme wiederum bieten makellose Oberflächenuniformitäten selbst bei den herausforderndsten Reinigungsschritten.

Massenmetrologie (Mass Metrology)

Massemetrologie misst die Masseänderung nach Abscheidungs- und Reinigungsprozessen und ermöglicht dadurch die Überwachung und präzise Steuerung dieser häufig wiederholten Kernarbeitsschritte in der Fertigung. Für bestimmte Design-Komponenten – wie Dünnfilme in Stack-Technologie, hoch-aspektierte Strukturen und komplexe 3D-Architekturen – weisen optische Verfahren Limitierungen auf, wenn es darum geht, dicke, tiefe oder visuell undeutlich wahrnehmbare Strukturen genau zu messen. Das Messen der Masseveränderung während dieser Prozessschritte ermöglicht hoch-präzise Lösungen für die Überwachung und Steuerung kritischer Eigenschaften in modernen Bauelementstrukturen, die in der Regel keinerlei Abweichungstoleranz erlauben.

Unsere Hochpräzisions-Massemetrologiesysteme bieten In-line-Monitoring und Kontrolle von Abscheidungs-, Ätz- und Reinigungsschritten in Echtzeit – dadurch werden kurzfristige Masseänderungen erfasst und die Erkennung potenzieller Prozessabweichungen ermöglicht.