배선은 칩의 개별 구성요소(트랜지스터, 커패시터 등) 수십 억 개를 이어주는 복잡 미묘한 배선으로 구성되어 있습니다. 점점 더 작은 소자가 조밀하게 채워져 있어 더 많은 배선이 필요하며, 그래서 각각을 연결하기가 점점 더 어려워집니다. 사실 피처 치수는 계속해서 작아지고 있어 배선은 현재 최고급 칩에서 속도 병목이 되고 있습니다. 따라서 금속 연결부의 저항을 최소화하는 기법과 절연 능력을 높이는 새로운 유전체 재료가 필요합니다. 최신 고성능 전자 소자를 생산할 때 고급 배선물질 구조에 좁은 기하학 구조와 복잡한 필름 층이 들어가는 데 이 때문에 좀더 유연하고 정밀한 공정 능력이 필요합니다.

배선

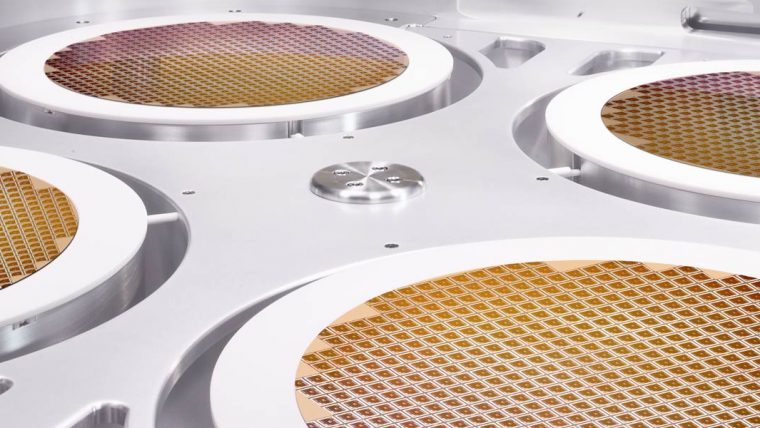

램리서치 솔루션ALTUS 제품군

Atomic Layer Deposition (ALD) Chemical Vapor Deposition (CVD)

시장을 선도하는 CVD 및 ALD 기술 결합 시스템으로 첨단 텅스텐 금속 공정에 사용되는 고등각 금속막을 증착합니다.

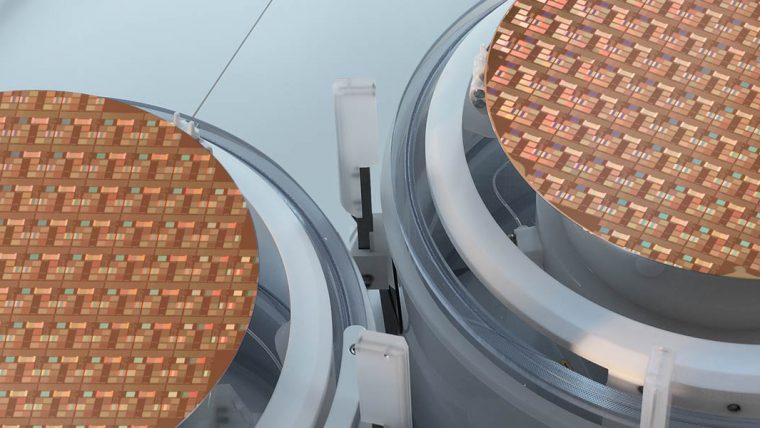

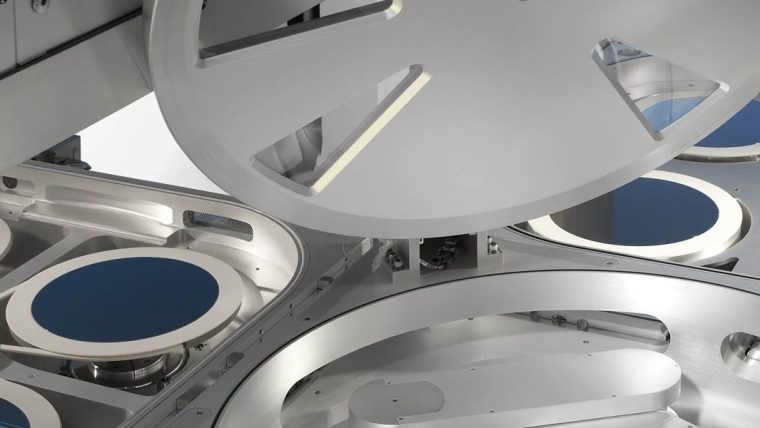

CORONUS 제품군

Advanced Packaging Plasma Bevel Etch and Deposition

Coronus 시스템은 웨이퍼 베벨 엣지에 중점을 두어 전반적인 수율을 높입니다. 반도체 공정 진행 시 웨이퍼 가장자리를 따라 잔여물과 거칠기가 누적됩니다. 이는 웨이퍼의 다른 영역으로 떨어져 날리면 장치의 고장을 유발하는 결함을 발생시킬 수 있습니다. Coronus 식각 제품은 웨이퍼 베벨에 있는 잔여물을 제거하고 Coronus 증착 제품은 웨이퍼 베벨이 손상되지 않도록 보호합니다.

Coventor Product Family

플라스마 모델링 반도체 프로세스 모델링

Our semiconductor process modeling software (SEMulator3D) and plasma modeling software (OverViz) perform predictive modeling of etch, deposition, plasma & other processes, to identify problems prior to fabrication.

DV-Prime & Da Vinci 제품군

Wet Clean

제조 전반에 걸쳐 웨이퍼 세정의 여러 단계를 높은 생산성으로 처리하는 데 필요한 공정 유연성을 갖추고 있습니다.

EOS 제품군

Wet Clean

램리서치의 고급 습식 세정 제품은 점차 까다로워지는 고처리량 분야에서 온웨이퍼(on-wafer) 결함을 크게 줄입니다.

FLEX 제품군

Atomic Layer Etch (ALE) Reactive Ion Etch (RIE) 극저온 식각

램리서치의 유전체 식각 시스템은 용도에 맞춘 기능 덕분에 고급 소자의 까다로운 구조를 다양하게 만들 수 있습니다.

KIYO 제품군

Reactive Ion Etch (RIE)

시장을 선도하는 램리서치의 전도체 식각 제품은 주요 소자 피처(feature)에 요구되는 고성능 정밀도와 제어력이 특징입니다.

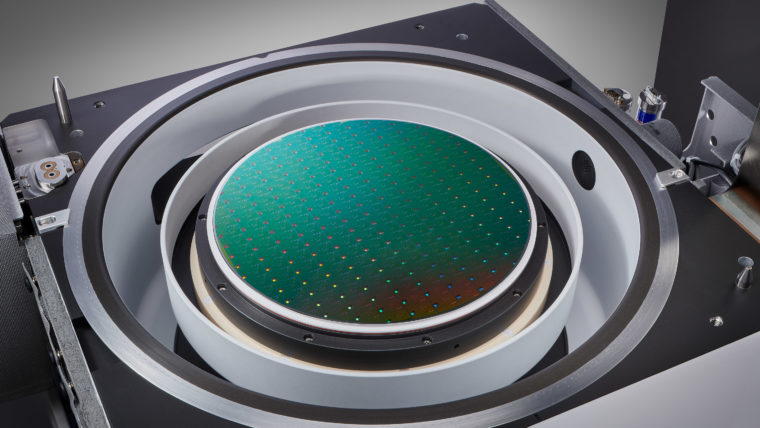

METRYX 제품군

Mass Metrology

램리서치의 질량 계측 시스템에는 3차원 소자 구조의 첨단 공정 모니터링과 제어에 필요한 밀리그램 미만 단위의 측정 기능이 있습니다.

OverViz

플라스마 모델링

OverViz™는 플라즈마 방전의 높은 정확도(high-fidelity) 모델링을 위한 산업용 시뮬레이션 소프트웨어 플랫폼입니다.

Reliant Clean 제품

Reliant Systems Wet Clean/Strip/Etch

램리서치의 Reliant 세정 제품군은 특수 기술의 로드맵을 지원하고 제조 시설의 생산 수명을 연장하는 솔루션을 제공합니다.

Reliant Deposition 제품

Chemical Vapor Deposition (CVD) High-Density Plasma Chemical Vapor Deposition (HDP-CVD) Plasma-Enhanced Chemical Vapor Deposition (PECVD) Reliant Systems 펄스 레이저 증착(PLD)

램리서치의 Reliant 증착 제품군은 특수 기술의 로드맵을 지원하고 제조 시설의 생산 수명을 연장하는 솔루션을 제공합니다.

Reliant Etch 제품

Deep Reactive Ion Etch (DRIE) Reactive Ion Etch (RIE) Reliant Systems

램리서치의 Reliant 식각 제품군은 특수 기술의 로드맵을 지원하고 제조 시설의 생산 수명을 연장하는 솔루션을 제공합니다.

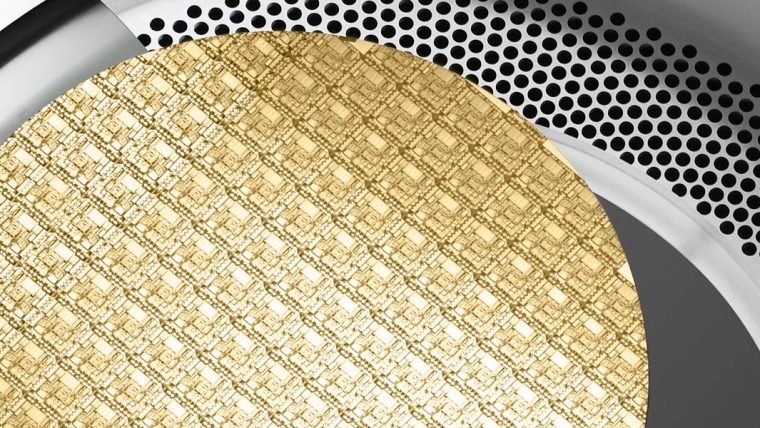

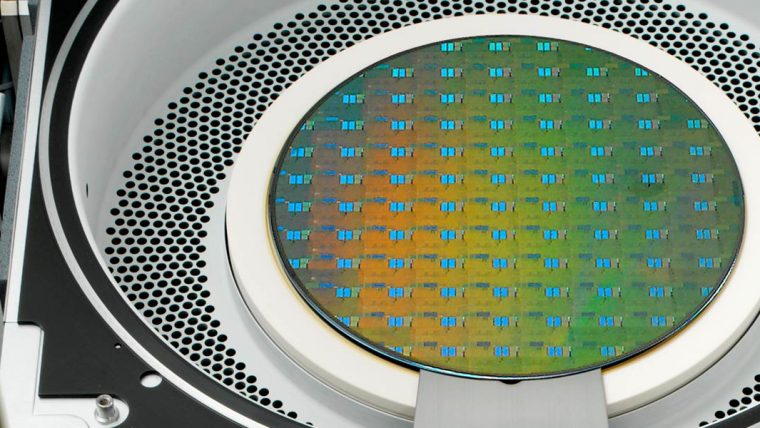

SABRE 제품군

Electrochemical Deposition (ECD)

이 제품군은 업계 최고의 생산성을 자랑하는 ECD 플랫폼에서 구리 다마신을 제조할 때 필요한 고정밀 금속 도금 기능이 있습니다.

SEMulator3D

반도체 프로세스 모델링

SEMulator3D®는 광범위한 기술 개발 역량을 갖춘 반도체 공정 모델링 플랫폼입니다.

SENSE.I 제품군

Deep Reactive Ion Etch (DRIE) Reactive Ion Etch (RIE)

램리서치의 최신 식각 플랫폼은 컴팩트한 고밀도 구조에 누구도 따라올 수 없는 시스템 지능을 갖추고 있어 공정 성능을 최고의 생산성으로 구현합니다.

SOLA 제품군

Ultraviolet Thermal Processing (UVTP)

이 제품군은 박막의 특수 증착 후처리를 통해 첨단 박막 분야에 필요한 물리적 특성을 개선합니다.

SPEED 제품군

High-Density Plasma Chemical Vapor Deposition (HDP-CVD)

이 유전체 증착 제품은 업계 최고의 처리량과 신뢰성으로 고종횡비(high aspect ratio) 공간에 완벽한 갭필(gapfill)을 구현합니다.

Syndion 제품군

Deep Reactive Ion Etch (DRIE) Reactive Ion Etch (RIE)

딥 식각 응용 부문에서 이 제품군은 고종횡비 피처를 형성하는 데 필요한 우수한 웨이퍼 균일도 제어 능력을 제공합니다.

VECTOR 제품군

Plasma-Enhanced Chemical Vapor Deposition (PECVD)

램리서치의 PECVD 제품군은 광범위한 소자 분야에서 높은 생산성으로 고정밀 유전막 증착을 실현합니다.

VERSYS METAL 제품군

Reactive Ion Etch (RIE)

이 금속 식각 제품은 전기 연결 및 금속 하드마스크 분야에서 높은 생산성으로 공정을 완벽하게 제어합니다.

고선택비 식각 제품군

Selective Etch 선택적 식각

획기적인 고선택비 식각 장비 포트폴리오는 3D 구조와 첨단 로직 및 파운드리 애플리케이션을 위한 옹스트롬(Å) 수준의 정밀도와 초고도 선택비 기반의 역량으로 등방성 식각을 지원합니다.

Related Blog Posts

-

Will Moly Replace Tungsten in Semiconductors?

Feb 1, 2024To keep pace with Moore's Law and enable greater interconnect scaling, the semiconductor ecosystem is continually experimenting with variations of materials. Tungsten has been the interconnect metal of choice for nearly a quarter century in NAND, DRAM, and logic/foundry middle-of-line applications. But scaling requirements are now pushing the boundaries of what is possible with tungsten. A variety of metals are being considered, but one — molybdenum — is an especially promising candidate. At the atomic dimensions required for advanced chipmaking, moly is emerging as the most suitable material to replace tungsten, creating a major inflection in the industry.

-

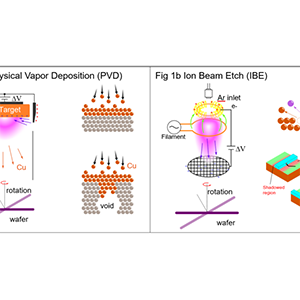

A Deposition and Etch Technique to Lower Resistance of Semiconductor Metal Lines

Mar 22, 2023Cu’s resistivity depends on its crystal structure, void volume, grain boundaries and material interface mismatch, which becomes more significant at smaller scales. The formation of Cu wires is traditionally done by etching a trench pattern in low-k silicon dioxide using a trench etch process, and subsequently filling the trench with Cu via a damascene flow. Unfortunately, this method produces multi-crystalline structures with significant grain boundaries and voids, which increases the Cu wire resistance. A highly resistive TaN liner material is also utilized in this process to prevent Cu diffusion during the damascene annealing process.